Stijve/zwenkbare meubelwielen, gietijzeren zwenkwielen voor kleine trolleys – EB1-serie

1. Hoogwaardige materialen gekocht met strenge kwaliteitscontroles.

2. Elk product wordt streng gecontroleerd voordat het wordt verpakt.

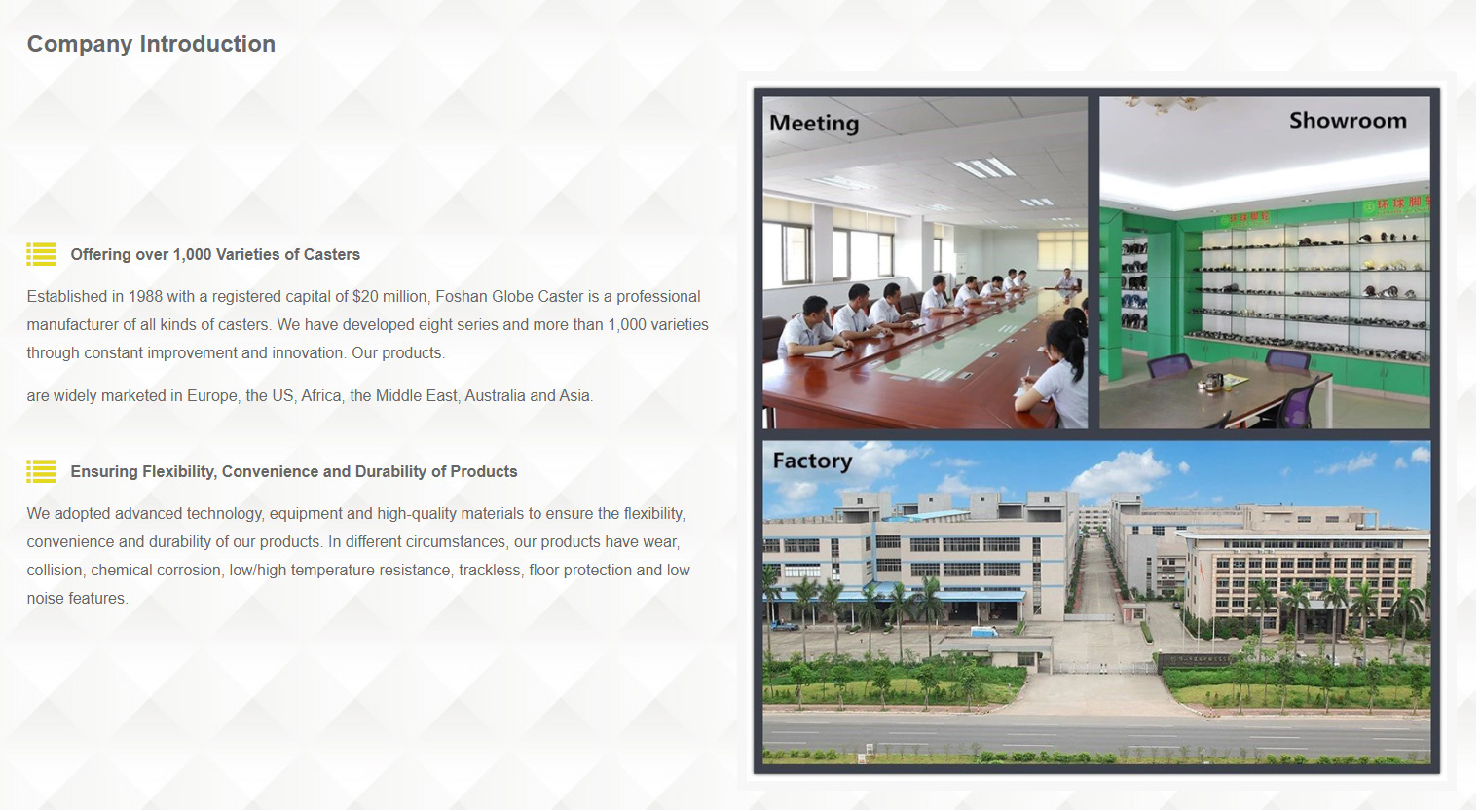

3. Wij zijn al meer dan 25 jaar een professionele fabrikant.

4. Proefbestellingen of gemengde bestellingen worden geaccepteerd.

5. OEM-bestellingen zijn welkom.

6. Snelle levering.

7) Elk type wiel of bokwiel kan op maat worden gemaakt.

We maken gebruik van geavanceerde technologie, apparatuur en hoogwaardige materialen om de flexibiliteit, het gebruiksgemak en de duurzaamheid van onze producten te garanderen. Onze producten zijn bestand tegen slijtage, botsingen, chemische corrosie, lage/hoge temperaturen, spoorloosheid, vloerbescherming en geluidsarme eigenschappen, ongeacht de omstandigheden.

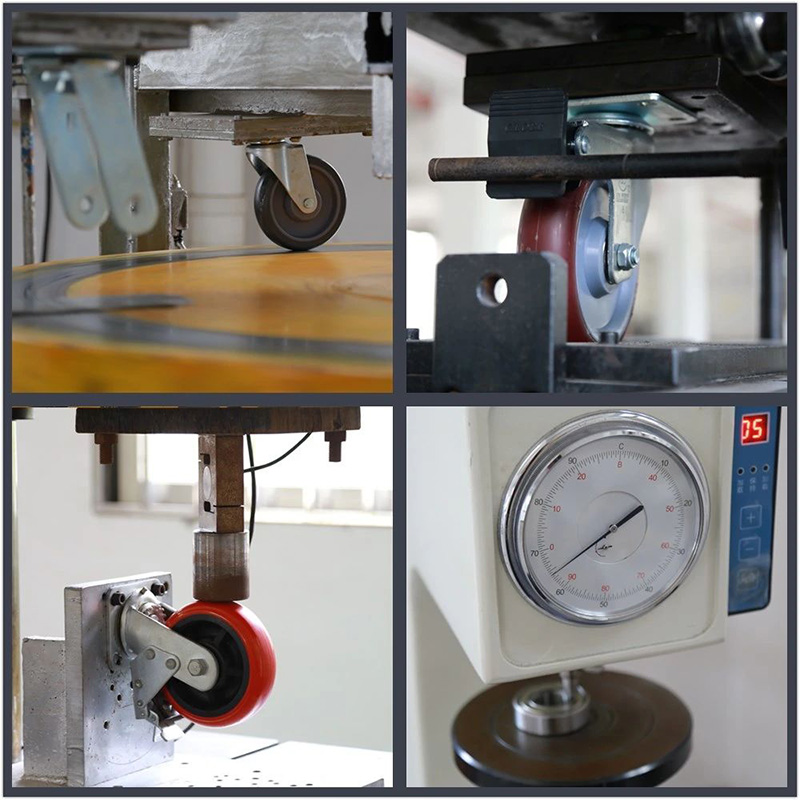

Testen:

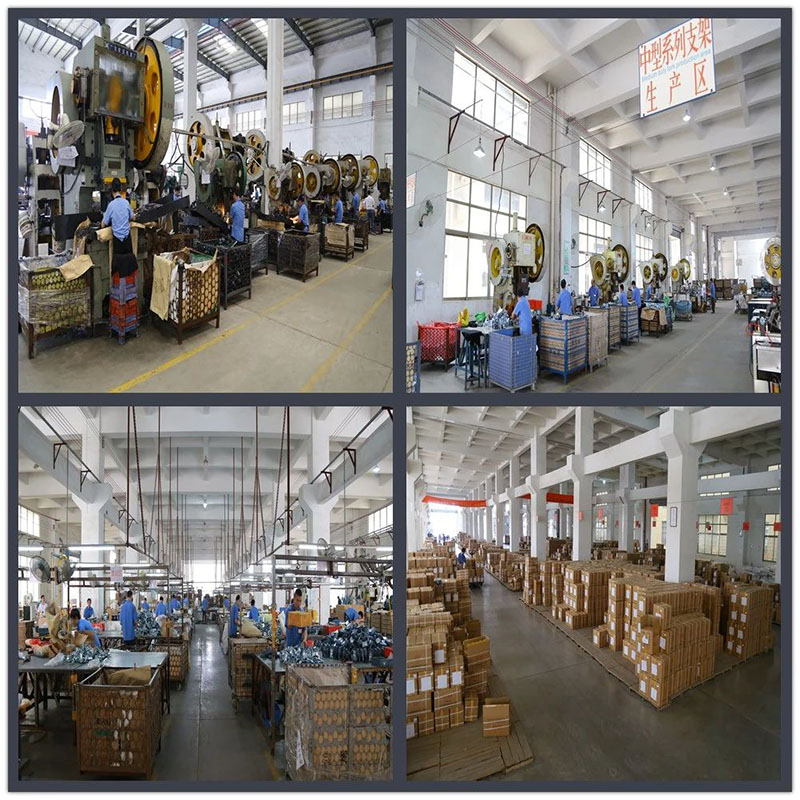

Werkplaats:

Polyurethaan wielen met een ijzeren kern zijn gemaakt van polyurethaan, verlijmd op gietijzeren of stalen kernen. Ze zijn stil, langzaam en zuinig, en kunnen in de meeste bedrijfsomgevingen worden gebruikt. Polyurethaan wielen met een ijzeren kern zijn echter niet perfect.

Polyurethaan wielen hebben een goed draagvermogen, goede slijtvastheid, corrosiebestendigheid en goede trillingsdemping, wat ze tot de beste materiaalkeuze voor wielen maakt. Onder normale omstandigheden liggen de afmetingen van industriële wielen tussen de 4 en 8 inch (100-200 mm). Polyurethaan wielen zijn het beste materiaal, met superieure slijtvastheid, een breed scala aan prestatie-instellingen, diverse verwerkingsmethoden, brede toepasbaarheid, oliebestendigheid en oliebestendigheid. Polyurethaan wielen zijn ozon-, verouderings- en stralingsbestendig, bestand tegen lage temperaturen, goede geluidsdoorlatendheid, sterke hechting en uitstekende biocompatibiliteit en bloedcompatibiliteit.

1. De prestaties zijn in een groot bereik instelbaar.

Een aantal fysieke en mechanische prestatie-indicatoren kunnen binnen een bepaald bereik flexibel worden gewijzigd door de selectie van grondstoffen en de aanpassing van formules, om zo te voldoen aan de unieke eisen van gebruikers ten aanzien van productprestaties. Zo is hardheid vaak een belangrijke indicator voor de producten van gebruikers. Polyurethaanelastomeren kunnen worden verwerkt tot zachte drukrubberrollen met een Shore A-hardheid van ongeveer 20, of tot hardgewalste stalen rubberrollen met een Shore D-hardheid van 70 of meer. Dit is lastig voor algemene elastomeermaterialen en kan worden aangepast aan de behoeften van verschillende gebruikers. Polyurethaanelastomeren zijn polaire polymeren die bestaan uit vele flexibele en stijve segmenten. Naarmate het aandeel stijve segmenten toeneemt en de dichtheid aan polaire groepen toeneemt, zullen de oorspronkelijke sterkte en hardheid van het elastomeer dienovereenkomstig toenemen.

2. Superieure slijtvastheid.

In aanwezigheid van water, olie en andere bevochtigende media is de slijtvastheid van polyurethaanwielen vaak enkele tot tientallen keren hoger dan die van gewone rubbermaterialen. Hoewel metalen materialen zoals staal zeer hard zijn, zijn ze niet per se slijtvast; andere materialen zoals rubberen rollen van rijstpelmachines, trilzeven voor kolenverwerking, racebanen op sportvelden en dynamische oliekeerringen voor kraanheftrucks. Polyurethaanelastomeren komen ook in aanmerking voor ringen, liftwielen, rolschaatswielen, enz. Een punt dat hierbij vermeld moet worden, is dat om de wrijvingscoëfficiënt van polyurethaanelastomeeronderdelen met een lage en gemiddelde hardheid te verhogen en de slijtvastheid onder belasting te verbeteren, een kleine hoeveelheid aluminiumdisulfide, grafiet of siliconenolie aan dit type polyurethaanelastomeer kan worden toegevoegd. Smeermiddel.

3. Diverse verwerkingsmethoden en brede toepasbaarheid.

Polyurethaanelastomeer kan worden gevormd door middel van plastificeren, mengen en vulkaniseren, net als algemeen rubber (verwijzend naar MPU); het kan ook worden verwerkt tot vloeibaar rubber, spuitgieten, persgieten of spuiten, potten, centrifugaalgieten (verwijzend naar CPU); het kan ook worden geproduceerd. Granulaire materialen, zoals gewone kunststoffen, worden gevormd door middel van injectie, extrusie, kalanderen, blaasvormen en andere processen (verwijzend naar CPU). Gegoten of spuitgegoten onderdelen kunnen ook worden bewerkt door middel van snijden, slijpen, boren, enz. binnen een bepaald hardheidsbereik. De diversiteit aan bewerkingen maakt de toepasbaarheid van polyurethaanelastomeren zeer breed en de toepassingsgebieden blijven zich uitbreiden.

4. Olie- en ozonbestendigheid, verouderingsbestendigheid, stralingsbestendigheid, lage temperatuurbestendigheid, goede geluidsdoorlaatbaarheid, sterke hechting, uitstekende biocompatibiliteit en bloedcompatibiliteit. Deze voordelen zijn de reden waarom polyurethaanelastomeren veel worden gebruikt in de militaire, lucht- en ruimtevaart, akoestiek, biologie en andere sectoren.

Het nadeel is dat de interne warmteontwikkeling groot is, de bestendigheid tegen hoge temperaturen over het algemeen slecht is, met name de bestendigheid tegen vochtigheid en hitte niet goed is en het niet bestand is tegen sterke polaire oplosmiddelen en sterke zuren en alkalische media.